2020 官网升级中!现在您访问官网的浏览器设备分辨率宽度低于1280px请使用高分辨率宽度访问。

1985年第一条SMT生产线进入中国,到现在30多年了,现代电子装联技术,伴随着改革开放,成立了第一批合资制造企业,产生第一批中国制造,从过去三大件 – 电视,冰箱,洗衣机,到如今,各种智能产品的制造,以及引以自豪的高铁,航天,中国的电子制造业,一路走来,见证了电子制造人的成长,电子制造技术的发展。

30多年,电子装联的技术看似没有大的变化,依旧是元件通过焊料与电路板形成可靠的连接,形成电路连接,进而实现设计功能,但其实,每一天都在发生着变化。

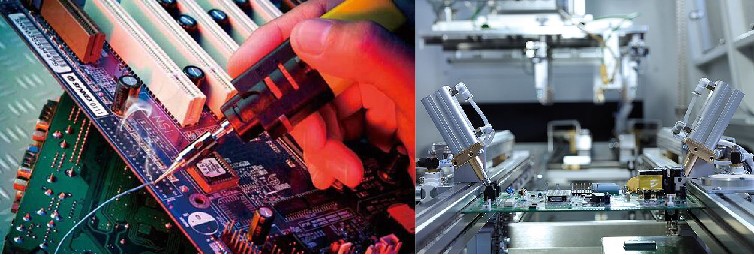

图1、2:手工焊接及激光焊接

制程,从手工焊接THT,到混装,再到双面SMT,如今又到激光焊接。

图3、4:分别为手机tp点胶、底部填充

材料,从有铅到无铅,低温,高温,导电胶。

图5:3芯片堆叠技术

元件,从每块板子几十个到每块板子几千个,种类也已发展小到01005,复杂到3D堆叠。

设备,从单台波峰,到选择波峰焊,焊接机器人,到旋转头贴装,到模组式贴片机,引入AOI,X-ray等过程控制。

每一小步的前进,都使电子装联行业焕发出新的活力。

尽管我国电子工业从产品设计及制造在EDA,PDM,MES系统等方面进行了改善提升,但各系统的集成、协同及多部门协同与并行设计的能力还远没有形成;作为智能制造的重要环节,目前工艺端数字化,信息化,智能化实现率最低,主要工作方式,依然依靠人工查看文件和实物,通过手工筛查,测量,计算的方法,依靠人工经验的积累,完成工艺评审和工艺制程,费时,耗力,往往完成任务需要数周,一旦设计变更,还得重新再来,费时费力,效率低,覆盖率少,无法与前后(研发,生产)形成有效的沟通,知识无法传承。严重制约着电子基板的设计&制造品质,而工艺水平直接反应制造水平,是制造核心竞争力。

目前的电装设计趋向小批量,多品种,高集成,工艺复杂度上升,开发周期缩短,成本压力大增大,品质要求提高,而人工操作的局限性,无法全面兼顾,影响开发周期,完成结果不稳定,影响质量和成本。目前急需一种可以自动,智能的实现工艺评审和制程一体化的解决方案。基于3D虚拟装配, 实现客观世界的物理实体与数字世界的虚拟融合,进行工艺分析,设计,编制一体化,打造数字化智能工艺平台。

图6:智能工艺平台概述

望友信息科技以基于3D虚拟仿真技术,将电子产品的全流程进行延伸,研制产品包括智能SMT制程,智能Test测试程序编制,智能钢网设计,可视化工艺文档自动生成及相关辅助工具。逐渐形成了DFM产品为基础,电子产品制造全流程的智能工艺平台。

智能工艺平台,在电子产品的研制过程中,基于望友信息科技的电子基板3D虚拟仿真技术,采用协同工艺设计系统,在设计阶段,对设计进行工艺评审,提供设计更改方案,质量预估风险,成本核算等的风险把控;在准备阶段,确立工艺路线图,质量控制手段,成本核算,工装准备的工艺制定;在试产阶段,提供高效,一体化的工艺制程编制,生产程序,测试程序,文件编写等工艺制程。

图7:智能工艺平台方案

望友信息科技希望与企业一起,加快推动新一代信息技术与制造技术融合发展,将智能工艺作为连接智能设计,智能生产的纽带,推进生产工艺智能化,培育新型生产方式,全面提升企业研发、工艺、生产、管理和服务的智能化水平,推进制造过程智能化。